Lab-on-a-Chip: Serienfertigung von Beginn an im Blick

Medizin-Start-ups stehen oft vor der Herausforderung, eine überzeugende Produktidee in erste Prototypen und die industrielle Serienproduktion zu überführen. Wer dabei auf Expertise des Kunststoffspezialisten Rodinger Kunststoff-Technik (RKT) setzt, kann sicher sein, dass die Anforderungen der Serienfertigung von Beginn an berücksichtigt werden und der gesamte Wertschöpfungsprozess kompetent begleitet wird. Am Beispiel des Kunden Dermagnostix, der ein PCR-basiertes Nachweisverfahren für bestimmte Hauterkrankungen entwickelt hat, zeigt RKT auf, worauf es dabei ankommt.

Bei Dermagnostix ist eine Gruppe von Dermatologinnen und Dermatologen mit einem Assay, also einem biochemischen Ablauf von Analyseschritten, zunächst auf das Hahn-Schickard-Institut für Mikroanalysesysteme zugegangen, um diesen Assay in ein produkttaugliches PCR-Nachweisverfahren für dermatologische Erkrankungen auf einer Lab-on-a-Chip-Kartusche zu integrieren. Das Institut verfügt über eine Art Toolbox für die Flüssigkeitsverschaltung bei Lab-on-a-Chip-Testsystemen und unterstützt Kunden bei der Weiterentwicklung zu einem spezifischen Produkt – wie in diesem Fall einem Mini-Labor für die Unterscheidung der beiden Hauterkrankungen Psoriasis (Schuppenflechte) und Ekzem über eine Hautprobe.

Kunststoffexpertise zur Überführung in die Serie

Frühzeitig wurde die Life-Science-erfahrene Rodinger Kunststoff-Technik mit ins Boot geholt, um für eine spätere Überführung in eine serientaugliche Fertigung alle Designanforderungen bezüglich des Werkstoffs Kunststoff zu definieren sowie die Auslegung entsprechender Spritzgusswerkzeuge vorzubereiten. Für die Herstellung erster Prototypen eignet sich der Spritzguss noch nicht, da der Formenbau zu hohe Werkzeugkosten verursacht. Hier waren zunächst Technologien wie das Miktrothermoformen gefragt, mit dem sich schneller und kostengünstiger erste Grundkörper anfertigen ließen, die bereits aus dem später zu verwendenden Kunststoff bestanden. Nach und nach ließen sich diese dann hinsichtlich Fluidikkanälen und Kammern für den Spritzguss optimieren.

Während das Design der Kanalquerschnitte und Kammern für die Nachweisreaktion zu diesem Zeitpunkt bereits zu 95 % festgelegt war, mussten nun die komplexen letzten 5 % angepasst werden. Fünf Prozent klingen trivial, doch gerade an diesem Punkt überprüfte RKT noch einmal eingehend die geometrischen Strukturen auf Entformbarkeit im Serienprozess und gab Empfehlungen zu Entformschrägen sowie der Implementierung von Radien. Im Anschluss erfolgte eine erneute Überprüfung der Fluidikfunktion und das finale Design wurde festgelegt. Zudem entwickelte RKT die eigentliche Kunststoffhülle um die Kanäle und Kammern herum.

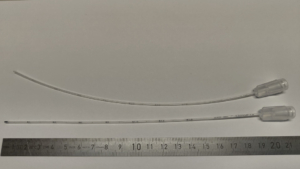

PSorX-LabDisk: Die Single-Use-Kartusche enthält alle benötigten Reagenzien für den PCR-basierten Nachweis. ©Dermagnostix GmbH

Der semiautomatisierte Assemblierungsprozess

Die Disk besteht aus zwei Kunststoffbauteilen, dem Substrat und dem Cover, die gemäß Spezifikationen spritzgegossen und im Anschluss an verschiedenen Stationen zusammengefügt werden. Drittes Element ist eine Siegelfolie, die später in einem Thermobonding-Prozess auf das Substrat zum Verschließen der Disk und ihrer biochemischen Inhalte aufgebracht wird. Sind die Kunststoffteile fertig spritzgegossen, geht es an die Bestückung des Substrats, das die fluidischen Kanäle und Kammern sowie die für die Funktion notwendigen Reagenzien beinhaltet.

Zunächst muss eine hydrophobe Beschichtung appliziert werden, die einen gleichmäßigen Transport des auszuwertenden Mediums durch die Kammern gewährleisten soll. In der Überführung vom Prototyping in die Großserie waren bei diesem ersten Schritt die Prozesstechniker von RKT gefragt. In der Vorserie wurde die Beschichtung mit einer Art Pen manuell aufgebracht. Für RKT war klar, dass der Vorgang über eine Tagesfertigung oder mehrere Schichten nicht prozessstabil abbildbar war, sondern die Beschichtung automatisiert werden musste. Ein Dosierroboter vollzieht nun diesen Schritt positions- und wiederholgenau.

An derselben Station erfolgt ein weiterer diffiziler Prozessschritt: das positionsgenaue Einpipettieren von Reagenzien. Das sind in diesem Fall vier verschiedene Primer-Lösungen, die jeweils mit einer Menge von nur 5 Mikrolitern mit einer Abweichungstoleranz von 10 Prozent in einzelne Kammern eingebracht werden. Bei Fehldosierungen könnte es zu einer Fehlfunktion der Fluidik kommen. Dieser Schritt wird ebenfalls automatisiert vollzogen. Ein Werker legt das fertig bestückte Bauteil dann in den Trocknungsofen, wodurch die Flüssigkeiten schließlich in getrockneter Form in ihren Kammern vorliegen und so stabiler sind.

Im Anschluss erfolgt an der nächsten teilautomatisierten Station die Bestückung mit Stickpacks – hierin sind Lösungen verschiedener Inhaltsstoffe enthalten –, die lageorientiert in das Substrat eingeklebt werden müssen. Dazu wird ein UV-Kleber an der korrekten Position auf das Bauteil aufgebracht, die jeweiligen Stickpacks aufgelegt und der UV-Kleber schließlich ausgehärtet. Ein Werker übergibt die Bauteile wiederum an die Folgestation zur Bestückung mit Lyophilisaten, gefriergetrocknete Reagenzien.

In der sich anschließenden Siegelstation wird die Disk mit einer Siegelfolie in einem Thermobonding-Prozess mittels Heißprägung atmosphärisch verschlossen. Hierbei kommt es auf die richtige Kombination aus Temperatur, Druck und Zeit an sowie auf eine Kompatibilität der beiden Kunststoffe von Substrat und Folie, damit beide sich miteinander bestmöglich verbinden können.

Schließlich wird an der letzten Station das Cover zusammen mit einem Coverlabel auf das Substrat aufgebracht und in einem Aluminiumbeutel luftdicht primärverpackt. Wenn das Bauteil derartig versiegelt ist, kann es in den Sekundärverpackungsprozess für den Endkunden überführt werden. Die Automatisierung bestimmter Prozesse ist von Anfang an zwingend, um komplexe Schritte sehr präzise und wiederholgenau durchführen zu können. Das Handling der Bauteile zwischen den Stationen erfolgt durch mehrere Werker.

Hoher Aufwand in der Qualitätssicherung

RKT hält sich bei der Prozessentwicklung und Hochskalierung an strenge Vorgaben seitens ihrer Kunden; Maße von weniger als 100 µm müssen mit einer Fehlertoleranz von maximal 10 % eingehalten werden, ebenso gibt es für sämtliche Prozesse enge Toleranzvorgaben. Bei der Qualitätssicherung der Disk-Bestandteile steckt sehr viel Aufwand in der Messtechnik. Stahlteile für den Präzisionsformenbau werden produktionsbegleitend vermessen. Der Spritzgussprozess wird mit einer DOE (Design of Experience) validiert, d. h. mithilfe eines mathematischen Programms werden die Prozesspunkte abgefahren und die Bauteile maßlich überprüft, ob sie innerhalb der vorgegebenen Prozessfenster liegen. Zum Schluss erfolgt eine 100-Prozent-Prüfung – derzeit noch manuell, zu einem späteren Zeitpunkt wird diese automatisiert über ein Kamerasystem realisiert.

Industriepartner frühzeitig einbinden

Das Ergebnis ist die PsorX-LabDisk als Serienprodukt, mit deren Hilfe es möglich ist, die beiden Hauterkrankungen Psoriasis (Schuppenflechte) und Ekzem über eine Hautprobe in ca. 2 Stunden zweifelsfrei voneinander zu unterscheiden. Für einen reibungslosen Entwicklungsprozess ist es entscheidend, RKT mit ihrem Kunststoff-Know-how und der industriellen Fertigungserfahrung bereits in der Frühphase der Auslegung mit einzubeziehen. Dies spart dem Kunden Aufwand, Zeit und Kosten, und RKT ist in der Lage, ihm die gesamte Wertschöpfungskette zu ermöglichen.

Covestro AG

Covestro AG andranik.h90 - Freepik.com

andranik.h90 - Freepik.com INNOVENT e.V.

INNOVENT e.V.